W Szkole PLC zrealizowaliśmy prostą aplikację do transportu palet. Wykorzystując te informacje czas na realizację kolejnego projektu. Aplikacja jest już bardziej złożona. Z tego względu poznamy kolejne zagadnienia. Warto, abyś teraz przypomniał sobie pierwsze wpisy na temat inżynierii oprogramowania. Tym razem kod programu napiszemy w języku LAD. W poprzednich wpisach podałem Ci kilka podstawowych informacji. Jednak to tylko początek.

Obiekt

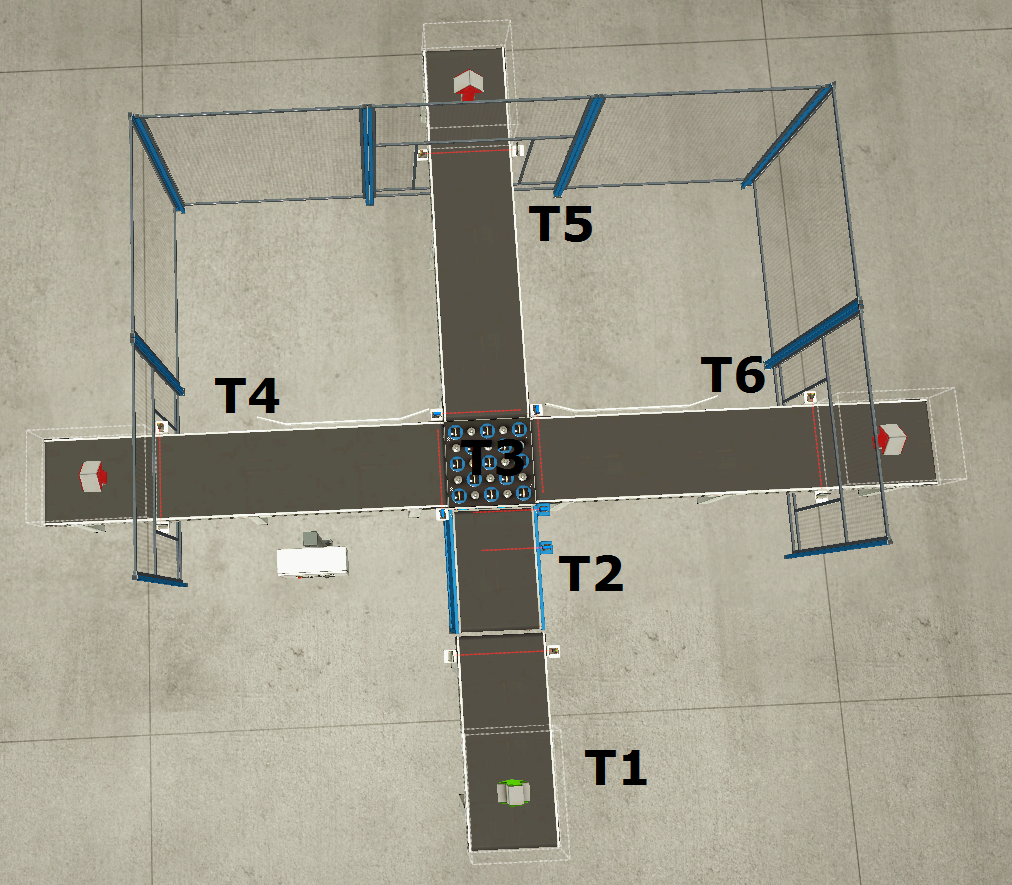

Przejdźmy do zapoznania z obiektem, który jest domyślnym projektem dostarczonym razem z narzędziem FactoryIO v2.0. Wystarczy wybrać scenę Sorting by Weight.

Opis obiektu

Aplikacja została przeznaczona do transportu pudełek w zależności od ich wagi. Dostarczanie pudełka jest możliwe tylko na jednym transporterze. Odbiór dobywa się w trzech miejscach na linii. W ten sposób następuje sortowanie produktu, gdy aplikacja działa w trybie automatycznym.

Podczas produkcji produkt jedzie pierwszym transporterem aż do czujnika znajdującego się na jego końcu. Dalej znajdują się specjalny transporter wyposażony dodatkowo w system pomiaru wagi. Po zakończeniu pudełko wjeżdża na transporter zbudowany z kółek, który umożliwia przeniesienie produktu w trzech kierunkach.

Linia składa się z sześciu transporterów. Rozmieszczenie przenośników w fabryce zostało przestawione na poniższym rysunku.

Wymieńmy każdego z nich (wraz z przyporządkowaniem skrótu):

T1 – Entry conveyor

T2 – Load scale

T3 – Send forward oraz Send left/Send right

T4 – Left conveyor

T5 – Front conveyor

T6 – Right conveyor

Transportery można pogrupować w zależności od kierunku przemieszczania się części ruchomych. Przenośniki T1, T2 oraz T5 pozwalają na przewożenie produktu tylko w dwóch kierunkach (czyli przód oraz tył). Natomiast przenośniki T3 oraz T4 umożliwiają także obracanie się metalowych rolek do przodu oraz do tyłu. Jednak potrafią też przesunąć ładunek z lewej strony na prawą oraz odwrotnie. Jest to możliwe dzięki dodatkowym żółtym pasom, które znajduję się w obrębie tego przenośnika.

Budowa

Na każdym transporterze znajdują się dodatkowe elementy:

T1

Czujnik (At scale entry)– Służy do wykrywania pozycji dla pudełka (czy dojechała do końca przenośnika)

Podajnik palet (Emitter) – jest to podawanie pudełek (włączony cały czas -> nie wymaga sterowania) na linię

T2

Czujnik (At scale)– Służy do wykrywania pozycji dla pudełka (czy dojechało do środkowej częsci przenośnika)

Czujnik (At scale exit) – Służy do wykrywania pozycji dla pudełka (czy dojechała do końca przenośnika)

Czujnik (Weight) – wykorzystywany do pomiaru wagi pudełka

T3

Brak dodatkowych elementów

T4

Czujnik (At left entry) – informuje, że pudełko wjechało na początek przenośnika

Odbiornik palet (Remover1) – urządzenie odbiera pudełka z linii. Włączony cały czas -> nie wymaga sterowania.

T5

Czujnik (At forward entry) – informuje, że pudełko wjechało na początek przenośnika

Odbiornik palet (Remover2) – urządzenie odbiera pudełka z linii. Włączony cały czas -> nie wymaga sterowania.

T6

Czujnik (At right entry) – informuje, że pudełko wjechało na początek przenośnika

Odbiornik palet (Remover3) – urządzenie odbiera pudełka z linii. Włączony cały czas -> nie wymaga sterowania.

Szafa sterownicza

Elementy pozwalające na sterowanie linią znajdują się na szafie sterowniczej. Rozmieszczenie zostało przedstawione na poniższym rysunku

Górna lewa strona szafy sterowniczej zawiera przycisk zatrzymania awaryjnego (nazywany też jako grzybek). Z prawej strony na górze znajduje się przełącznik wyboru trybu pracy. Kolejny rząd tworzą odpowiednio przyciski Start, Stop oraz Reset. Każdy z tych przycisków jest podświetlany. Poniżej przycisków znajduje się wyświetlacz prezentujący wagę przedmiotu znajdującego się na transporterze Load Scale. Ostatni rząd to wyświetlacz pozwalający zaprezentować liczbę przetransportowanych palet w każdym z dostępnych kierunków.

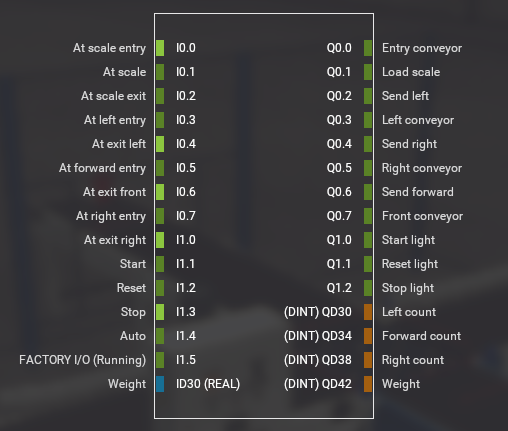

Sygnały

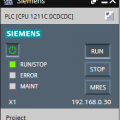

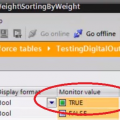

Do zrealizowania aplikacji sterującej są potrzebne sygnały, aby uzyskać informacje o położeniu pudełek na przenośnikach. Kolejna sprawa, to kontrola linii odbywa się przez elementy (przyciski i przełączniki) znajdujące się na szafie sterowniczej. Dzięki temu operator może obsługiwać obiekt. Widok podłączenia sygnałów przedstawiono na poniższym rysunku

Sygnały wejściowe zostały podłączone do wejść cyfrowych o adresie od I0.0 do I1.5. Do wyjść cyfrowych o adresach od Q0.0 do Q1.2 podłączono elementy wykonawcze. Czujnik mierzący wagę produktu został podłączony pod adres ID30.

Wyświetlacze są sterowane analogowo. Dla modułów analogowych ustawiono adresy od QD30 do QD42.

Założenia

Znamy już budowę obiektu. Teraz jak to ma działać? Linia może działać w dwóch trybach pracy, ręcznym i automatycznym.

Tryb ręczny.

Po włączeniu tego trybu pracy wszystkie produkty jadę prosto, czyli transporterami: T1, T2, T3 oraz T5.

Tryb automatyczny

Poniższe nagranie przedstawia działanie linii w trybie automatycznym

Teraz już wiesz, co trzeba zrealizować. Pozostało tylko napisać trochę kodu programu. Tym zajmiemy się w kolejnych wpisach.

Kurs wideo

Więcej na temat programowania PLC S7-1200 w języku LAD znajdziesz w kursie Chcę zostać programistą PLC: